Schon seit Jahren werden organische Rohstoffe und somit Primärenergie immer knapper.

Diese Entwicklung verpflichtet jeden von uns zu sensiblem sowie verantwortungsvollem Umgang mit der Natur und ihren Recourcen. Die Erschließung immer neuer Energiequellen und deren Rückführung als Reststoffbrikett in den Energiekreislauf, stellt ein wichtiger Beitrag zur Erhaltung einer funktionierenden Ökologie dar.

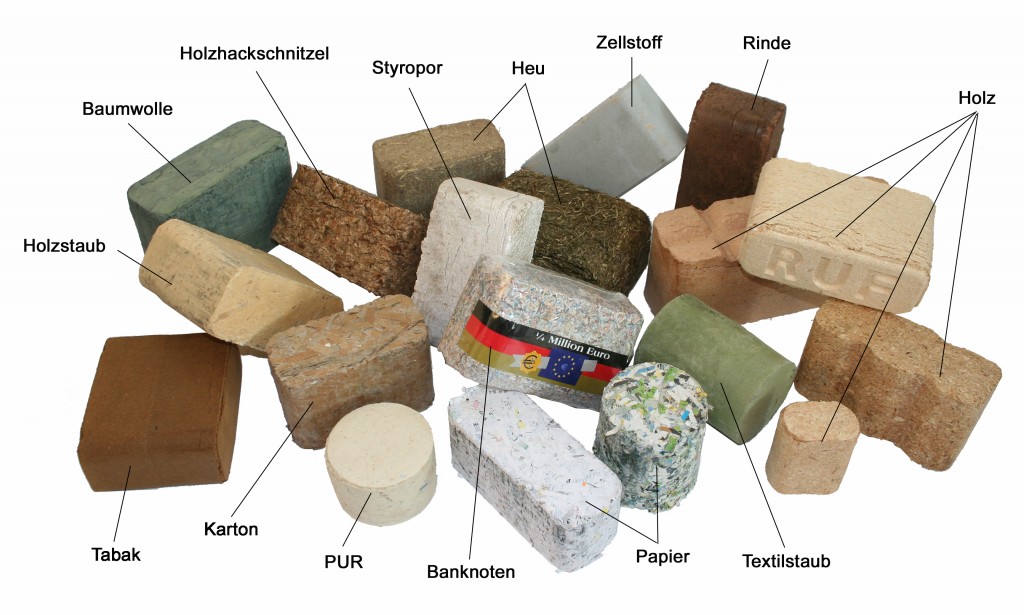

(Zur größeren Ansicht bitte Bild anklicken)

Holzspäne (Sägen, Bohren, Hobeln), Schleifstaub, Rinde und Hackschnitzel (bis 30 ziger Siebung) sind mit den RUF-Brikettieranlagen verpressbar. Ein von der Spanstrucktur homogenes Pressgut ist nicht unbedingt notwendig. Kühlstrecken, wie bei mechanischen Pressen, sind nicht erforderlich da keine Erhitzung des Materials stattfindet. Die Holzbriketts können nach Verlassen der Presse direkt gestapelt und verpackt werden. Der maximal zulässige Restwassergehalt in der zu verpressenden organischen Masse muß entsprechend der aktuellen DIN 5173 homogen und bei max. 12 % liegen. Material mit unterschiedlichem Wassergehalt zu verpressen ist nicht erfolgsversprechend, da das Brikett, nach verlassen der Presse, ungleichmäßig expandiert. Manche Holzarten werden schon bei 14-15 % Restwassergehalt unförmig und weisen starke Rissbildungen auf. Trocknen läßt sich organisches Material nur mittels Wärme. Dazu können Trommel- oder Bandtrockner eingesetzt werden, die mit Öl, Gas oder auch Hackschmitzel befeuert werden. Eine andere Alternative dazu ist die Nutzung der Abwärme aus einer Biogasanlage.

Holzspäne (Sägen, Bohren, Hobeln), Schleifstaub, Rinde und Hackschnitzel (bis 30 ziger Siebung) sind mit den RUF-Brikettieranlagen verpressbar. Ein von der Spanstrucktur homogenes Pressgut ist nicht unbedingt notwendig. Kühlstrecken, wie bei mechanischen Pressen, sind nicht erforderlich da keine Erhitzung des Materials stattfindet. Die Holzbriketts können nach Verlassen der Presse direkt gestapelt und verpackt werden. Der maximal zulässige Restwassergehalt in der zu verpressenden organischen Masse muß entsprechend der aktuellen DIN 5173 homogen und bei max. 12 % liegen. Material mit unterschiedlichem Wassergehalt zu verpressen ist nicht erfolgsversprechend, da das Brikett, nach verlassen der Presse, ungleichmäßig expandiert. Manche Holzarten werden schon bei 14-15 % Restwassergehalt unförmig und weisen starke Rissbildungen auf. Trocknen läßt sich organisches Material nur mittels Wärme. Dazu können Trommel- oder Bandtrockner eingesetzt werden, die mit Öl, Gas oder auch Hackschmitzel befeuert werden. Eine andere Alternative dazu ist die Nutzung der Abwärme aus einer Biogasanlage.

RUF – Organik-Brikettieranlagen:

Verschiedene RUF Brikettieranlagen und deren Brikettformate:

Holzbriketts zur thermischen Verwertung in Industrieheizanlagen:

Das Thema ist bekannt, gebraucht wird ein hoher Durchsatz pro Stunde, allerdings dürfen die Holzbriketts nur ein gewisses Format aufweisen, damit die Zuförderschnecke in die Heizanlage nicht blockiert. Die Lösung von RUF ist, Briketts aus Anlagen mit hoher Durchsatzleistung am Brikettaustrag zu „knacken“. Durch dieses Verfahren wird ein Stückgut mit definierten Abmaßen, ganz im Gegensatz zu mechanischen Pressen produziert. Förderschnecken können somit kleiner und genauer auf das Stückgut dimensioniert werden.

Das Thema ist bekannt, gebraucht wird ein hoher Durchsatz pro Stunde, allerdings dürfen die Holzbriketts nur ein gewisses Format aufweisen, damit die Zuförderschnecke in die Heizanlage nicht blockiert. Die Lösung von RUF ist, Briketts aus Anlagen mit hoher Durchsatzleistung am Brikettaustrag zu „knacken“. Durch dieses Verfahren wird ein Stückgut mit definierten Abmaßen, ganz im Gegensatz zu mechanischen Pressen produziert. Förderschnecken können somit kleiner und genauer auf das Stückgut dimensioniert werden.

Einzelanlagen:

- Durchsatz: von 30 bis 90 kg/Std., Brikettformate 60×40, 60×60 und D= 70 und 80 mm

- Durchsatz von 100 bis 700 kg/Std., Brikettformate von 150×60 oder 150×75 mm

- Durchsatz: von 850 bis 1.300 kg/Std., Brikettformate von 240×70 oder 240×80 mm

- Durchsatz: von 1.100 bis 1.500 kg/Std., Brikettformate von 260×100 mm

[wpfilebase tag=file id=3 tpl=prospekt /]

Projekte mit hohen Durchsatzleistungen:

Die Anzahl der einzuplanenden Brikettieranlagen richtet sich nach dem von Ihnen gewünschten Durchsatz sowie Brikettformat. Nach Übergabe Ihres Materials in das Vorlagesilo ist der Projektierungsumfang bis hin zum Palettier-Roboter möglich. Großanlagen bis 15 to/Std. sind schon umgesetzt worden.

Unter Projekte finden Sie diverse Videos:

- Vorratssilo (rund / eckig, Schubboden, 2 bis 30 m³)

- Brikettabförderbänder

- Brikett-Stapeleinrichtung (Gruppierung)

- Zettelspender

- Folieranlagen mit Schweißtunnel

- Palettenmagazin

- Palletierroboter

- Stretchfolieranlagen für beladene Europaletten

- Auslaufbänder

Normen für Holzbriketts:

Für Holzbriketts gilt momentan noch die deutsche Norm DIN 51731 – Presslinge aus naturbelassenem Holz. Zur Herstellung von Holzbriketts darf daher nur naturbelassenes Holz ohne chemische Zusätze verwendet werden.

Die Rohdichte der Briketts muss mindestens 1,0 kg/dm³ und darf nicht mehr als 1,4 kg/dm³ sein. Der Wassergehalt muss bei unter 12 %, der Ascheanteil unter 1,5 % (wf)1 liegen. Holzbriketts müssen einen Heizwert zwischen 17.500 und 19.500 kj/kg haben und dürfen maximal 0,08 % Schwefel, 0,03 % Chlor, 0,3% Stickstoff, 0,8 mg/kg Arsen, 0,5 mg/kg Cadmium, 8 mg/kg Chrom, 5 mg/kg Kupfer, 0,05 mg/kg Quecksilber, 10 mg/kg Blei, 100 mg/kg Zink und 3 mg/kg extrahierbare anorganisch gebundene Halogene enthalten.

Die Qualitätsanforderungen für den Brennstoff sind in der europäischen Norm EN 14961-3 festgelegt, die 2011 veröffentlicht wurde. Mit dieser Norm werden zum ersten Mal europaweite Qualitätsanforderungen an Holzbriketts gestellt. Der Deutsche Energieholz- und Pellet-Verband e.V. (DEPV) erstellt zurzeit mit einigen Brikettherstellern ein Zertifizierungssystem, damit diese strengen Grenzwerte zukünftig auch im Markt umgesetzt werden.

Nach Veröffentlichung der Norm finden Sie auch auf dieser Internetseite die spezifischen Grenzwerte für Holzbriketts sowie Informationen zu den physikalischen und chemischen Parametern.

1 im wasserfreien Zustand,

(Quelle Normen für Holzbriketts: mit freundlicher Genehmigung: Fa. DEPV)